在医疗器械的研发与生产过程中,手板制作是不可或缺的关键环节。它不仅是产品设计理念转化为实际模型的重要步骤,更是确保医疗器械功能性、安全性与舒适性的关键验证手段。随着医疗行业对产品精度、可靠性要求的不断提升,医疗器械手板制作的工艺水平至关重要。东莞手板厂宏晶佳凭借在行业内多年的深耕,以其精细化的制作工艺,成为众多企业信赖的合作伙伴。接下来,我们将深入解析医疗器械手板制作中的关键工艺,以及宏晶佳在其中展现出的卓越优势。

医疗器械手板制作的关键工艺

CNC 加工:精密塑造基础

CNC 加工在医疗器械手板制作中扮演着基石角色。通过计算机数控系统精确控制机床的运动轨迹,能够对各类金属和非金属材料进行高精度切削加工。在医疗器械领域,对零部件的尺寸精度和表面质量要求极高,CNC 加工正好满足了这一需求。

例如,在制作骨科植入物手板时,CNC 加工可将精度控制在极小的误差范围内,确保手板与人体骨骼的适配性。同时,其适用于钛合金、不锈钢等多种医用金属材料,以及 PEEK、PMMA 等医用高分子材料,为不同功能的医疗器械手板制作提供了丰富的材料选择。此外,对于具有复杂结构的医疗器械部件,如手术器械的关节部位,CNC 加工的多轴联动技术能够精准地实现复杂曲面的加工,保证部件的灵活性与功能性。

3D 打印:创新加速研发

近年来,3D 打印技术在医疗器械手板制作领域大放异彩。它打破了传统加工工艺的限制,通过逐层堆积材料的方式,能够快速将数字模型转化为实体手板。在医疗器械研发过程中,时间就是生命,3D 打印的快速成型特性大大缩短了手板制作周期,加速了产品的研发进程。

在制作个性化医疗器械手板时,3D 打印优势显著。例如,针对患者个体差异设计的定制化义齿、颅骨修复体等,3D 打印能够依据患者的 CT 扫描数据,直接打印出高度贴合的手板模型,为后续的产品生产提供精准参照。同时,3D 打印支持多种材料,包括生物相容性良好的树脂材料,可用于制作接近人体组织特性的手板,便于进行功能测试和临床模拟。

注塑:高效批量生产保障

注塑工艺在医疗器械手板制作中,尤其适用于批量生产塑料零部件手板。通过制作高精度模具,注塑能够实现高效、稳定的生产,确保批量生产的手板具有一致的尺寸精度和良好的表面质量。

在制作医疗器械的外壳、一次性耗材等塑料部件手板时,注塑工艺展现出强大的优势。例如,注射器外壳、输液器连接件等,注塑工艺可以快速生产出大量符合标准的手板,满足临床试验和小批量试产的需求。并且,注塑可选用多种医用级塑料材料,如 PP、PC 等,这些材料具有良好的化学稳定性和生物安全性,能够保障医疗器械手板的质量与性能。

宏晶佳的精细化工艺优势

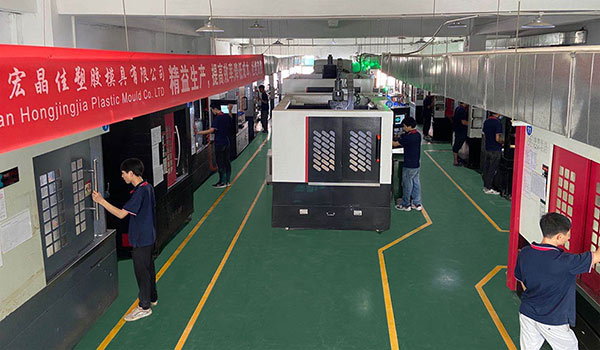

先进设备支撑

东莞手板厂宏晶佳拥有一流的设备配置,为精细化工艺的实施提供了坚实保障。在 CNC 加工方面,配备 50 台先进的 CNC 机加设备,涵盖三轴、四轴和五轴加工中心,可满足不同复杂程度医疗器械手板的加工需求;3D 打印设备方面,10 台 3D 打印 SLA 激光成型设备,能够实现高精度、复杂结构的手板打印;注塑设备则有 25 台,确保了高效、稳定的批量生产能力。此外,宏晶佳还配备了真空批量浇注复模机等设备,进一步丰富了工艺选择,为客户提供多样化的解决方案。

专业技术团队护航

宏晶佳的技术团队由经验丰富的工程师和技师组成。工程师团队拥有 20 年以上的从业经验,在医疗器械手板制作的设计、工艺规划等方面具有深厚的专业知识。他们能够根据客户的需求和医疗器械的特殊要求,制定出最优化的制作方案,充分考虑材料性能、加工工艺、成本控制等因素。技师团队则凭借精湛的操作技能,严格把控加工过程中的每一个环节,确保工艺的精细化执行,从设备参数的精准调整到加工过程的实时监控,都做到一丝不苟,保证每一个医疗器械手板都达到高品质标准。

严格质量管控体系

宏晶佳建立了严格的质量管控体系,贯穿医疗器械手板制作的全过程。在加工精度上,无论是 CNC 加工、3D 打印还是注塑工艺,都严格遵循高标准执行,确保手板的尺寸精度和形状精度符合要求。同时,配备 2 台 CMM 三次元测量机,对加工过程中的手板进行实时检测,及时发现并纠正偏差。在产品完成后,还会进行全面的质量检验,包括外观检查、尺寸精度检测、性能测试等,只有通过严格检验的手板才会交付给客户,以确保每一个手板都能为医疗器械的研发和生产提供可靠支持。

医疗器械手板制作的精细化工艺是保障产品质量和研发效率的关键。东莞手板厂宏晶佳凭借对 CNC 加工、3D 打印、注塑等工艺的深入理解与精湛运用,以及在设备、团队、质量管控等方面的显著优势,成为医疗器械手板制作领域的佼佼者。未来,宏晶佳将继续深耕精细化工艺,为医疗器械行业的发展提供更优质的服务与支持。