汽车行业对零部件的精度、稳定性和安全性要求极高,手板模型加工是汽车新品研发的关键前置环节,直接影响后续产品测试与量产质量。不少汽车零部件企业在选择合作手板厂时,都将“高精度”“专业度”和“靠谱交付”作为核心考量。作为深耕本地的东莞手板厂,宏晶佳专注东莞汽车手板模型定制,深耕汽车零部件手板加工领域,凭借CNC加工、3D打印、注塑全工艺覆盖,成为众多汽车企业的信赖合作伙伴,助力汽车新品研发高效推进。

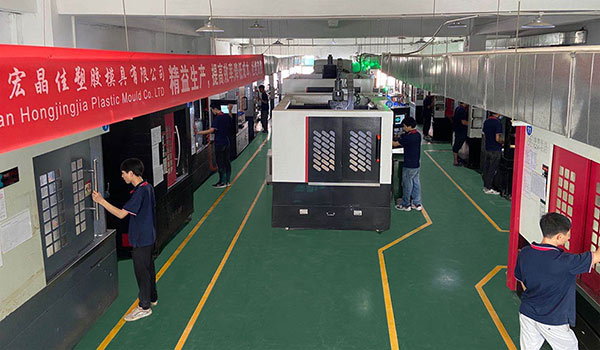

汽车零部件手板涵盖发动机配件、底盘部件、内饰件、电子元件等多种类型,不同部件对工艺的适配性要求差异显著。宏晶佳深谙汽车行业痛点,针对性匹配核心工艺:针对发动机支架、变速箱齿轮等高精度金属零部件手板,采用CNC加工工艺,依托进口精密设备和资深技师操作,加工精度可达0.01mm,完美还原设计图纸的细微结构,保障部件装配精度与力学性能;对于汽车内饰件、复杂电子元件外壳等需快速验证造型的手板,采用3D打印工艺,可实现小批量快速成型,大幅缩短研发打样周期,助力企业快速调整设计方案;待手板验证通过后,直接衔接注塑工艺开展批量生产,实现从手板定制到量产的无缝衔接,为客户提供一站式加工服务,省去多头对接的繁琐。

宏晶佳的汽车手板加工实力,在众多实际案例中得到充分印证。此前,东莞一家汽车零部件企业急需研发一款新型发动机支架手板,核心要求是尺寸精度高、耐受力强,且需8天内完成打样并配合力学测试。客户对比多家手板厂后,最终选择宏晶佳。我们技术团队深入拆解产品图纸,针对发动机支架的承重需求和精密结构,制定“CNC加工主体部件+3D打印辅助定位件”的组合方案,全程严控加工精度,同步配合客户进行力学性能预测试。最终提前1天完成交付,手板尺寸误差完全符合要求,力学测试一次性通过,客户当场确定后续批量生产合作。

除了发动机零部件,宏晶佳在汽车内饰件、车载电子配件、底盘部件等各类汽车手板加工中都积累了丰富经验。此前为深圳一家汽车电子企业定制的车载显示屏外壳手板,该产品包含复杂的卡扣结构和曲面造型,要求兼顾外观平整度与装配适配性。我们通过3D打印快速做出样品验证造型与卡扣适配性,根据测试反馈用CNC加工优化外观精度;后续顺利衔接注塑批量生产,全程仅用20天就完成从打样到首批量产的交付。客户反馈,宏晶佳的专业度远超预期,不仅精准解决了复杂结构的加工难题,一站式服务还大幅节省了研发时间成本,让新品提前投入市场测试。

对于汽车企业而言,选对东莞手板厂,就是为汽车新品研发筑牢基础。宏晶佳作为专业的东莞手板厂,始终以汽车企业需求为核心,聚焦汽车手板模型定制与汽车零部件手板加工,凭借CNC加工、3D打印、注塑全工艺优势,提供个性化一站式解决方案。无论你是需要高精度金属汽车零部件手板,还是复杂造型的汽车内饰件打样,亦或是后续批量注塑生产,宏晶佳都能精准匹配需求,保障品质与交付效率。选择宏晶佳,让汽车新品研发更高效、量产更省心。