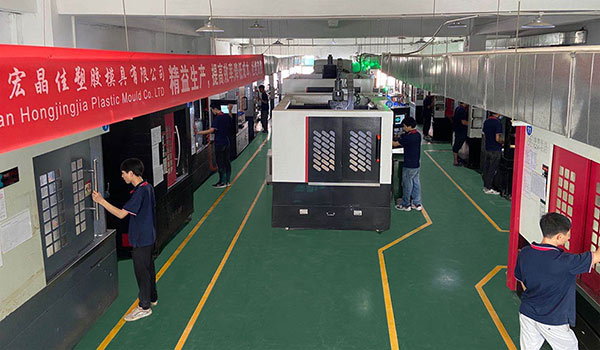

车企研发新车时,常卡在汽车手板材料选择上 —— 选轻了怕强度不够,选贵了怕增加成本,选错了还会导致测试数据失真。作为深耕汽车手板领域的东莞手板厂,宏晶佳不搞 “一刀切” 推荐,而是按汽车部件场景(外部、内饰、发动机周边),结合 CNC 加工、3D 打印、注塑工艺特性,精准推荐 ABS、PEEK、PC/ABS 等适配材质,用真实案例帮车企选对材料,少走弯路。

一、车身外部部件:抗冲击 + 耐候,ABS/ABS + 玻纤是首选

汽车保险杠、翼子板、车门把手等外部部件,需承受轻微碰撞、风吹日晒,材料要兼具抗冲击性和耐候性。这类手板宏晶佳优先推荐 ABS 或 ABS + 玻纤材质,既能通过 CNC 加工保证精度,后续衔接注塑量产也方便。

深圳某新能源车企研发 SUV 保险杠手板,要求能承受 10kg 重物 1 米坠落不破裂,且户外暴晒不变色。客户最初想选普通 PP 材质,我们分析后认为 PP 抗冲击性不足,推荐用 ABS + 玻纤材质。用 CNC 加工制作手板时,将壁厚控制在 3mm,确保结构均匀;测试时重物坠落后果然无破裂,户外暴晒 30 天也无褪色。客户后续量产直接沿用该材质,省去模具调整成本 —— 若按原计划用 PP,测试阶段就会失败,至少多花 2 周返工。

二、汽车内饰部件:环保 + 质感,PC/ABS/ 软质 PVC 更适配

仪表盘、中控面板、座椅扶手等内饰部件,直接接触人体且在封闭空间使用,需环保无异味、触感舒适。宏晶佳推荐 PC/ABS 或软质 PVC 材质,3D 打印适合外观验证,CNC 加工适配结构测试。

广州某合资车企研发轿车中控面板手板,要求无异味、有类肤质触感,还需适配触控屏安装。客户纠结选 ABS 还是 PC,我们推荐 PC/ABS 合金材质 —— 既有 PC 的尺寸稳定性(适配屏幕安装),又有 ABS 的易加工性和低气味。先用 3D 打印验证外观,再用 CNC 加工制作最终手板,表面做软质 UV 涂层。客户拿到手板后,通过 VOC 环保检测,触摸反馈 “比 ABS 手板质感好太多”,量产时也确定用该材质,实现手板与量产无缝衔接。

三、发动机周边部件:耐高温是关键,PEEK/PA66 + 玻纤不可少

发动机舱内的传感器外壳、进气管等部件,长期处于 80-150℃高温环境,普通材料易软化,需选耐高温材质。宏晶佳推荐 PEEK 或 PA66 + 玻纤,虽成本稍高,但能保证测试数据可靠。

东莞某商用车企研发发动机传感器手板,要求 150℃高温下连续工作 24 小时无变形。客户咨询多家手板厂,有的推荐普通 PA66(120℃以上软化),有的说只能用高价进口 PEEK。我们推荐国产高纯度 PEEK 材质,性价比更高。用 CNC 加工制作时,调整铣刀转速避免刀具磨损,最终手板高温测试稳定无变形,成本比进口 PEEK 低 30%。客户后续说 “要是没你们的建议,要么测试失败,要么多花冤枉钱”。

宏晶佳作为东莞手板厂,选材料时还会提前考虑工艺适配:3D 打印外观手板用光敏树脂,CNC 结构手板用 ABS/PEEK,注塑衔接手板优先用量产同款材质。若你还在为汽车手板材料选择发愁,不妨联系宏晶佳,我们会按部件场景给出精准推荐,让每一分材料投入都能发挥最大价值。